Строительные технологии, как одно из основных направлений развития индустриальной среды космической эры.

Многие технологии в строительной сфере, соответствуют критериям технологий индустриальной среды космической эры и хорошо вписываются в концепцию молниеносного промышленного роста, так как сочетают в себе высокую доступность, высокую скорость роста капитала, и возможность распространения через информационную сеть.

При этом, совсем не обязательно, чтобы технологии обладали высоким уровнем автоматизации, такими как строительная 3D печать, или автоматизированные линии по производству строительных материалов. Для развития индустриальной среды космической эры на первых этапах, важны в первую очередь доступность технологий для предпринимателей и хорошие возможности для быстрого роста. Роста как капитала в определенных технологических нишах, дающих возможность предпринимателям входить в бизнес с минимальными затратами и быстро окупать эти затраты выходя на прибыль, так и производственных мощностей, дающих возможность предпринимателям быстро увеличивать объемы производства.

На основе этих технологий можно развивать сетевое предпринимательское сообщество. Заинтересованное в дальнейшей эволюции технологий и расширении своей деятельности. Способное стать основой для развития индустриальной среды космической эры.

Обзор самых известных строительных технологий для самостоятельных застройщиков и малого бизнеса.

Лего кирпич, бетонные блоки - лего, и возможности их использования в перспективных автоматизированных технологиях.

Наверное, всем известен детский конструктор - Лего, состоящий из пластмассовых кубиков, скрепляющихся друг с другом за счет выступов и разъемов. Кубике лего, простые детали, из которых можно собрать множество разнообразных конструкций. За счет разъемных соединений, кубики соединяются друг с другом с высокой точностью, поэтому, изделия из них можно собирать "Играючи", без каких то особенных навыков.

Принцип конструктора лего получил применение в строительстве. В виде так называемых лего кирпичей, и бетонных блоков - лего.

Лего кирпичи.

Лего кирпичи, это аналоги традиционных, глиняных, строительных кирпичей отличающиеся от них по форме, составу и технологии изготовления. Традиционные кирпичи, имеют форму параллелепипеда, формуются из влажной глины, после чего подвергаются просушке и обжигу.

Кирпичи лего, по форме напоминают кубики конструктора лего, с двумя круглыми разъемными соединениями, и двумя круглыми, сквозрыми отверстиями в центре соединений.

Благодаря разъемным соединениям, лего кирпичи при укладке, так же идеально ровно соединяются друг с другом как и кубики лего конструктора. А потому, строительство из них ведется намного быстрее и стены получаются ровными и эстетичными, мало зависимо от квалификации каменщиков.

При желании, из лего кирпичей, можно вести строительство самостоятельно, без специальных строительных навыков.

При строительстве из лего кирпичей, не используется цемент, кирпичи скрепляются специальным клеем, благодаря их точной форме и точной укладке, в цементе нет необходимости, расход клея по сравнению с цементом не высокий.

По технологии изготовления, кирпичи лего, ближе к тротуарной плитке, чем к традиционным кирпичам. Их изготавливают из измельченных отходов производства известняка или щебня, или песка, с небольшой примесью цемента, методом прессования под давлением. За счет прессования, лего кирпичи получаются идеально ровными и прочными, предел прочности около 300 - 400 килограмм на квадратный сантиметр. В отличие от глины, у лего кирпичей, нет усадки при сушке. При этом, лего кирпичи не нуждаются в обжиге, и на их производство уходит сравнительно мало цемента, примерно 7 - 15%, что делает их одним из самых дешевых в производстве строительных материалов. Себестоимость материалов для производства одного лего кирпича, составляет около 3 - 5 рублей. При этом, средняя оптовая цена за один кирпич, около 15 - 17 рублей. Рентабельность довольно высокая, но видимо такой дисбаланс стоимости и цены, возникает из за новизны продукта и не насыщенности рынка.

Отверстия в кирпичах, при кладке образуют сплошные полости на всю высоту стены. Они могут использоваться для прокладки коммуникаций. Или заполняться арматурой и бетоном, что позволяет дополнительно укреплять стены.

Лего кирпич. Ссылки:

Лего кирпич. Строй подсказка: http://www.stroy-podskazka.ru/kirpich/lego/

Преимущество и недостатки лего кирпича. Стройлего ру: http://stroylego.ru/informaciya-o-lego-kirpiche/preimushhestva-i-nedostatki-lego-kirpicha.html

Состав смеси для изготовления лего кирпича и оборудование для производства. Стройлего ру: http://stroylego.ru/texnologiya-proizvodstva/sostav-smesi-dlya-izgotovleniya-lego-kirpicha.html

Бетонные блоки - Лего.

Бетонные лего блоки, по технологии изготовления, техническим характеристикам и себестоимости производства, мало отличаются от традиционных бетонных блоков. Собственно их единственное отличие, это шипы и разъемные соединения, которые позволяют получать более высокое качество кладки и делают не обязательным применение бетонного раствора.

Тяжелые, бетонные блоки с шипами - "Лего": http://isk-budmar.ru/produkciya/bloki-stenovye-lego

Металопластиковые формы для изготовления пазогребневых блоков: http://novoblok.ru/formy-jacheistogo-betona/pazogrebnevye-formy

Современные строительные детали в форме кубиков лего, довольно далеки от космоса или передовых методов автоматического производства, но некоторые, современные опыты в 3D печати позволяют рассчитывать на появление в будущем автоматизированных технологий строительства из таких блоков, и возможно даже их использование в космическом строительстве и производстве.

Это опыты по автоматизированной сборке изделий из Лего кубиков, на аналогах 3D принтеров. Экспериментальная машина - "Майкер лего бот принтер", "МаkеrLеgоВоt Рrinter", 3D-принтер, предназначенный для автоматической сборки различных конструкций из кубиков конструктора лего. http://3d-expo.ru/ru/article/dlya-konstruktora-lego-izobreli-3d-printer

К слову скзать, мейкер лего бот, сам состоит из кубиков лего, поэтому он потенциально является "Самореплицирующимся", способным производить свои собственные копии. http://gizmod.ru/2013/07/17/3d-printer-iz-lego-printery-delayut-robotov/

Более поздняя опытная машина собранная из кубиков лего, принтер - "Лего бот"

И еще одра опытная машина - "фаБрикатор" "faBrickator", принтер, в автоматическом режиме, включающий элементы конструктора лего в изделия, и за счет этого, снижающий время печати: http://3dwiki.ru/fabrickator-uskorit-3d-pechat-vo-mnogo-raz-blagodarya-lego/

То есть кубики, или стоительные блоки лего, потенциально пригодны для автоматической сборки. Что уже продемонстрировано на нескольких опытных машинах.

В перспективе, автоматическая сборка домов из лего кирпичей, может получить распространение в строительстве. Обоснованиями такого метода строительства служат низкий расход цемента на изготовление лего кирпичей и высокая точность монтажа лего кирпичей, не требующая высокой точности от сборочной машины.

При наличии мощного пресса, расход цемента на изготовление лего кирпичей можно снизить до 7 - 10%, остальное нейтральные наполнители, песок, каменная крошка, или измельченные отходы. То есть, можно строить дома, на 90% состоящие из песка, или каких ни будь других подножных материалов, бросовой стоимости. За счет этого сильно снижая затраты на строительство.

Как уже было описано, лего кирпичи при укладке, сами выравниваются в идеально ровную стену, за счет собственной геометрии, поэтому, строительство из них легко автоматизировать. Машина, специализированный принтер для укладки блоков, может строить быстро без требований филигранной точности к укладке каждого отдельного кирпича или блока.

В результате, используя автоматическую сборку домов из лего кирпичей, можно получить, жилье очень низкой себестоимости, за счет экономии и на рабочей силе, и на цементе.

Для придания стенам из лего кирпичей дополнительной прочности, в них можно оставить вертикальные и горизонтальные каналы, которые в процессе строительства, могут заполняться армированным бетоном. Таким методом, можно получить стены с внутренним, монолитным бетонным каркасом.

Для укрепления лего кирпичных стен, так же можно использовать некоторые перспективные материалы и методики. Например вставлять в пустоты кирпичей, в процессе строительства, стержни из волокнистой керамики. Волокнистая керамика, это керамический композит, состоящий из стекловолокна склеенного в монолитную массу минеральным связующим, таким как цемент, или силикаты. Волокнистая керамика материал промежуточный по свойствам, между бетоном и композитами из минерального волокна и органического связующего, такими как - "Стеклопластик". Этот материал имеет высокую прочность, особенно на разрыв, не хрупкий, немного эластичный. По своим свойствам волокнистая керамика сравнима со сталью, но в отличие от стали не подвержена коррозии или старению.

Стены собранные из блоков, с разъемами и пустотами, и стержней из волокнистой керамики, могут быть прочными, как бетонные, и практически вечными. Связующие вещества для их строительства, не обязательны. Поэтому старые, или ненужные здания построенные по этой методике, можно не сносить а разбирать на кирпичи и стержни, для их повторного использования.

Подходы, аналогичные автоматической сборке зданий из лего блоков предполагают некоторые современные проекты строительства домов, методом сборки из модульных блоков. Таких как проект центра 3D-печати Сингапура, в котором, предполагается собирать высокие дома из небольших модулей, напечатанных на 3D-принтерах, по принципу конструктора лего: http://sc-os.ru/construction/46-v-singapure-s-pomoschyu-3d-printerov-nachnut-pechatat-neboskreby.html

Видео о различных поделках из деталей лего. Особенно интересна действующая модель автомобиля в натуральную величину, с двигателем на сжатом воздухе собранном из деталей лего:

В перспективе, аналогичный подход строительство из лего кирпичей или блоков, может найти применение в космосе. К чему может подталкивать технологическая простота этого подхода. И производство кирпичей и их машинная укладка, простые и довольно быстрые процессы. В космосе важна надежность, а чем проще машины и технологии, тем они более надежные и менее требовательные.

Лего кирпичи из волокнистой керамики в космосе, могут быть использованы не только в строительстве, но и в производстве различных механизмов, и даже движущихся машин, по принципу современных игрушек из лего конструктора. На земле, конечно, на такой машине из керамических блоков далеко не уедешь. Но в космосе, в условиях малой гравитации, на луне или астероидах, они могут быть вполне функциональными. Их производство при этом, будет предельно простым и быстрым по сравнению с 3D-печатью.

Пустотелые блоки несъемной опалубки - "Дюрисол".

Несъемная опалубка Дюрисол, представляет собой легкие пустотелые блоки, предназначенные для быстрого строительства стен домов, с заливанием в полости блоков бетона. Такой способ строительства дает возможность строить бетонные стены с малыми усилиями и малыми затратами, не привлекая специальной техники и специализированных строительных бригад.

Материалом для изготовления блоков дюрисол, служит "Щепоцементнтая плита", состоящая из длинной щепы древесины хвойных пород, обработанной минеральными добавками и склеенной цементом в монолитную массу.

Блоки дюрисол имеют стандартную длину 500 миллиметров и высоту 250, миллиметров, их толщина может варьировать в зависимости от назначения блоков, и составляет несколько стандартных величин, 150, 220, 250, 300 и 375 миллиметров.

При строительстве из блоков дюрисол, можно как полностью заливать полости стен бетоном, получая при этом несущие стены высокой прочности. Так и добавлять в полости блоков вставки из утеплителя, обычно пенополистирола, получая менее прочные, но более дешевые и теплые стены. Что может быть выгодно при строительстве одноэтажных домов.

Технология производства блоков дюрисол, была разработана в Голландии, в 1934 году. Промышленное производство блоков, было начато в Швейцарии в 1938 году, компанией DURISOL. AG. В 2008 году, в Ленинградской области, начал работу первый в России завод DURISOL, способный обеспечить производство блоков для производства 250 тысяч квадратных метров жилья в год.

Сейчас технология дюрисол, постепенно распространяется в России и СНГ, находя своих сторонников, благодаря удобству строительства стен строительства из легких полых блоков.

Землевладелец. Дюрисол - уверенный взгляд в будущее: http://www.zs-z.ru/zagorodnoe-stroitelstvo/domostroenie/blochnoe-stroitelstvo/dyurisol-%E2%80%93-uverennyij-vzglyad-v-budushhee.html

Официальный сайт дюрисол в России: http://www.durisol.ru/

Видео о строительстве из дюрисол:

Видеокурс о строительстве из дюрисол. Строим дом из Дюрисола (Durisol). День 1-5. Заливка фундамента. Все по уму:

Листовая несъемная опалубка - "Велокс".

Листовая несъемная опалубка Велокс, предназначена для монтажа полых стен, рассчитанных на заполнение бетоном, для строительства монолитных стен из армированного бетона.

Плиты велокс изготавливаются из "Щепоцементной плиты", материала состоящего на 90% из щепы древесины хвойных пород, пропитанной минеральными добавками, на 9 и% из цемента, играющего роль связующего вещества, склеивающего древесную щепу в монолитную массу.

Щепоцементная плита, материал по свойствам промежуточный между древесно стружечной плитой и бетоном. Этот материал легко режется плотничными инструментами, но в то же время имеет высокую механическую прочность и стойкость к ударам, обладает низкой теплопроводностью, не склонен к гниению и мало чувствителен к огню. Щепоцементная плита не поддерживает горение, но может прогореть при сильном пожаре.

Технология возведения стен из плит велокс, предполагает последовательное возведение полых стен из плит, соединенных специальными перемычками, "Металлическими строительными стяжками", и заливания в полости стен жидкого бетона. После высыхания очередного слоя бетона строиться следующий ярус полой стены, и так далее.

Плиты велокс, имеют стандартные размеры 200 сантиметров в длину и 50 сантиметров в высоту. Толщина плит может варьировать в зависимости от модели от 25 до 75 миллиметров. Толстые плиты используются для возведения "Самонесущей", опалубки и внутренних перегородок. В линейке велокс, так же есть - "Изоляционные" плиты, оснащенные слоем утеплителя, для наружных поверхностей стен, толщиной до 235 миллиметров.

Плиты с ребристой поверхностью, обладающие повышенным поглощением звука.

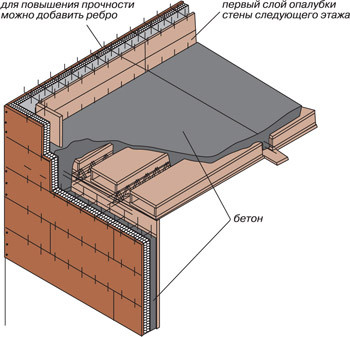

И полые "Короба", для создания ребристых перекрытий, горизонтальных несущих конструкций, таких как пол, потолок, межетажные перекрытия, толщиной от 170, до 260 миллиметров.

Благодаря полым корбам, образующим ребристую поверхность, перекрытия получаются относительно легкими, состоящими из слоя бетона минимально необходимой толщины, но в то же время, прочными, за счет ребер жесткости. Поверхность перекрытий состоящих из коробов залитых с верху бетоном, остается ровной, как с верхней, так и с нижней стороны. и ровной поверхностью, как с верхней, так и с нижней стороны.

Поверхность плит велокс, имеет хорошую адгезию к разного рода штукатурным и отделочным смесям, на ней хорошо держатся цементные или известковые покрытия для чистовой отделки.

Технология велокс, начала использоваться в строительстве в Австрии, с 1956 года. Название технологии "Велокс", на латыни означает - "Быстрый", что прямо говорит об одном из ее основных преимуществ, низких сроках строительства.

По ключевым показателям, применение несъемной опалубки велокс дает:

Снижение себестоимости строительства до 50%.

Сокращение сроков строительства в 2,5 раза.

Срок эксплуатации зданий более 100 лет.

Экономию тепла при эксплуатации, около 40%.

Высокие потребительские качества построенных объектов.

С использованием технологии велокс, строительство можно вести без использования тяжелой техники, со значительной экономией рабочего времени. Эта технология хорошо подходит для строительства индивидуальных домов, коттеджей и монолитных многоэтажных домов, до 20 этажей, силами небольших строительных бригад. Коттедж площадью 500 квадратных метров, может строить бригада из 4 - х человек. При наличии средней строительной квалификации, частные застройщики, могут вести строительство индивидуальных домов из опалубки велокс своими силами.

Ссылки по теме:

Сибдом. Что нам стоит дом построить? Строительство стен по технологии "Велокс": http://www.sibdom.ru/publication/articles/36/276/

Группа строительных компаний - "Колумб". Велокс, плита которая греет: http://www.kolumb.ru/velox.php

Официальны сайт завода велокс, на территории города "Кингисепп", Ленинградской области: http://www.rosstro-velox.ru/

Видео. Росстро ФПГ. Несъемная опалубка (VELOX) ВЕЛОКС, инструкция строительства:

Видео. Несъемная опалубка VELOX (ВЕЛОКС). Фильм - инструкция:

Несъемная опалубка - "Севел блок".

Севел - Блок, это сборки из бетонной несъемной опалубки, с готовым, внешним и внутренним отделочным покрытием. Разаботка компании - "Севел проект".

Севел блоки, изготавливаются из тонких бетонных пластин, поверхности которых при формовке придается декоративный вид. Пластины должны изготавливаться в специальных формах, на вибростолах. В процессе формовки, бетонные пластины соединяются с пластмассовыми, полипропиленовыми, пластинами, имеющими разъемные соединения, для соединения с пластмассовыми стяжками, так называемый "Севел конструктор". Севел конструктор, позволяет соединять плиты в сборки, состоящие из двух плит обращенных декоративным покрытием наружу, т. н. "Севел блоки". Размеры севел блоков составляют - 800, на 400 миллиметров, их толщина, может варьировать от 100, до 450, миллиметров в зависимости от длинны стяжек. Разъемные соединения констркутора, так же, позволяют соединять севел блоки друг с другом, с высокой точностью. В полости стен, собранных из севел блоков, можно заливать бетон и вставлять пластины утеплителя, получая монолитные стены с готовым отделочным покрытием и утеплением.

Преимущества севел блоков в простоте и точности монтажа стен, и в отсутствии необходимости наносить чистовые отделочные покрытия. Что позволяет снижать затраты времени и рабочей силы при строительстве. Высокая точность монтажа стен на разъемных соединениях севел конструктора, позволяет обходиться без квалифицированной рабочей силы, и для частных застройщиков, вести строительство своими силами, без наемных рабочих.

Официальный сайт компании - "Севел проект": http://www.sevel.info/

Видео. СЕВЕЛ - ПРОЕКТ, Севел - блок:

Несъемная опалубка - "Техноблок".

Облицовочная несъемная опалубка ТЕХНОБЛОК является модульной, состоящей из отдельных секций высотой 40 см и шириной 100 см. Так уж прижилось, что модуль нашей опалубки называют "техноблок", хотя это вовсе не блок в обычном понимании.

В зависимости от назначения, конструкция техноблоков может быть разной. Разновидности техноблоков имеют свои названия: комби + тепло (стены с утеплением и фасадной облицовкой), стандарт (стены с двухсторонней облицовкой), стандарт + тепло (стены с утеплением, с фасадной и внутренней облицовкой), съемная опалубка (стены и перегородки без облицовки и утепления).

Опалубку стен дома собирают из техноблоков, затем устанавливают арматурный каркас и бетонируют, в итоге получаются монолитные железобетонные стены дома.

Устройство техноблока лучше рассмотреть на Видео: устройство техноблока (комби + тепло). 'Комби + тепло' Техноблок состоит из двух опалубочных пластин, фасадной и внутренней, двух пластиковых крестовидных стяжек и восьми сборных крюков. Четыре больших крюка (с длинной резьбовой частью) служат для крепления фасадной опалубочной пластины к несущей бетонной стене, а четыре малых крюка (с короткой резьбовой частью) нужны для временного крепления внутренней опалубочной пластины. Фасадная опалубочно - облицовочная пластина (далее "облицовка") изготавливается из долговечного декоративного бетона. В облицовке есть специальные дюбели, в которые завинчиваются крюки при сборке опалубки. Внутренняя опалубочная пластина - многократно используемый опалубочный щит из влагостойкой ламинированной фанеры (далее "щит"). В щите выполняют отверстия для крепления крюков. В техноблоки можно установить утеплитель толщиной от 50 до 200 мм. Требуемая толщина бетонной стены формируется за счет крюков разной длины и (или) каскадного соединения пластиковых стяжек. Возможная толщина бетонной несущей стены от 125 до 400 мм, стандартная - 150 мм.

Сборка облицовочной опалубки начинается с подготовительных операций: наружная облицовка устанавливается на мольберт и к ней прикладывается пластина утеплителя. В облицовку закручивают крюки сквозь отверстия в утеплителе. Для опалубки "стандарт" внутреннюю облицовку готовят на мольберте аналогично, но без утеплителя.

Опалубка "стандарт" затем поблочно устанавливается на место в стене, наружную и внутреннюю облицовки скрепляют пластиковыми стяжками, вводя проушины последних в зацепление с крюками.

Для опалубки "комби + тепло" применяют другой способ: сначала монтируют и выставляют по уровню внутреннюю опалубку стен из щитов, фиксируя их между собой металлическими перфорированными пластинами и уголками; далее наружную облицовку в сборе с утеплителем устанавливают на место в стене и цепляют к щитам с помощью стяжек.

Монтаж техноблоков начинается с углов дома. Базовой для измерений является плоская поверхность внутренней опалубки. Строительным уровнем проверяется вертикальность установки и горизонтальность верхних кромок опалубки. Линейность установки опалубки контролируют шнурком, натянутым от угла до угла дома. Для точной установки техноблоков "в горизонт" в первом ряду используются подкладки под щиты и облицовку. Вертикальность внутренней опалубки обеспечивается временными укосинами. Положение облицовки может регулироваться относительно внутренней опалубки вращением пластикового кронштейна крюка, что позволяет выставить облицовку идеально точно. Угловое сопряжение облицовки усиливается внутренними проволочными стяжками.

Техноблоки в последующих рядах могут устанавливаться точно один над другим или со сдвигом на полблока с нижестоящим рядом. После сборки опалубки в ее внутреннее пространство устанавливают арматуру, каналы домовых коммуникаций, а также закладные элементы для устройства в стене отверстий и небольших проемов.

По завершении монтажа каждого ряда производится его бетонирование. Одновременно можно бетонировать один или два ряда техноблоков. Геометрия опалубки точная и малый зазор в швах техноблоков не дает бетону просачиваться. Бетон в опалубке уплотняется глубинным электрическим вибратором, например, ИВ-35.

Два монтажника сооружают стену без применения тяжелой подъемной техники. Для монтажа верхних рядов и подачи материалов на высоту сооружают временные дощатые подмостья.

Для устройства дверных и оконных проемов используются деревянные подпорки и распорки. Стены над проемами усиленно армируют для образования несущих перемычек. Арматура должна образовывать замкнутый контур вокруг каждого проема. Для устройства угла дома вертикальные кромки облицовки можно запиливать под нужным углом, либо установить внакладку. Облицовка легко режется болгаркой или плиткорезом с алмазным камнерезным диском.

Тяжелые железобетонные монолитные или сборные перекрытия без проблем опираются на монолитные капитальные стены. Ряд техноблоков, на уровне которого будет перекрытие, бетонируется до уровня нижней кромки будущего перекрытия, затем щиты снимаются. На образовавшийся уступ в стене опирается перекрытие.

Источник. Официальный сайт "Техноблок": http://www.tehnoblok.com/index.html

Видео. Строительство дома из несъемной опалубки - "Техноблок". Анимация:

Видео. Техноблок - Технология монолитного строительства:

Продолжение темы на следующей странице: http://spaceexpansion.ucoz.ru/index/0-47